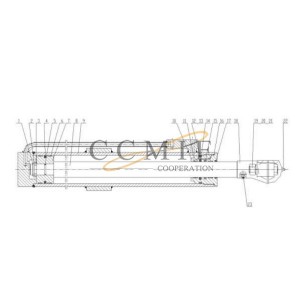

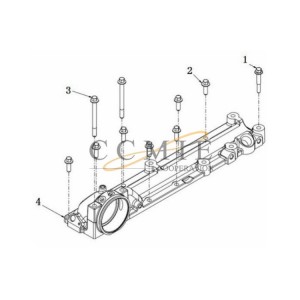

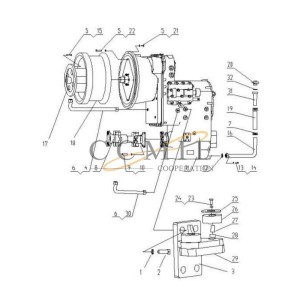

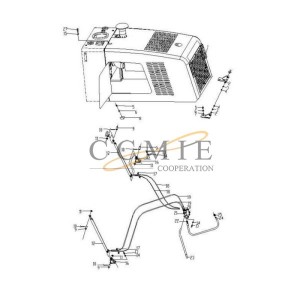

د ډرایور شافټ XCMG لیوګونګ موټرو ګریډر پرزې

د موټر چلوونکي شافټ

ځکه چې ډیری ډوله پرزې شتون لري، موږ نشو کولی دا ټول په ویب پاڼه کې ښکاره کړو. مهرباني وکړئ د ځانګړو لپاره موږ سره اړیکه ونیسئ.

ګټه

1. موږ ستاسو لپاره اصلي او وروسته بازار دواړه محصولات وړاندې کوو

2. له جوړونکي څخه مستقیم پیرودونکي ته، ستاسو لګښت خوندي کوي

3. د نورمال برخو لپاره مستحکم ذخیره

4. د تحویلي وخت کې ، د رقابتي بار وړلو لګښت سره

5. مسلکي او پر وخت د خدمت وروسته

بسته بندي

د کارتون بکسونه، یا د مراجعینو د غوښتنې سره سم.

توضیحات

د ډرایور شافټ د ساختماني ماشین چیسیس د موټر چلولو برخې یوه له مهمو برخو څخه ده. دا د کارونې په جریان کې د پیچلي زنګونو ، تورونو بارونو او لوی تاثیراتو بارونو سره مخ کیږي ، کوم چې نیم شافټ ته اړتیا لري ترڅو د لوړ ستړیا ځواک ، سختۍ او ښه لباس مقاومت ولري. د نیم شافټ خدمت ژوند نه یوازې د محصول پروسې ډیزاین مرحله کې د پلان او موادو انتخاب لخوا اغیزمن کیږي ، بلکه د جعل تولید پروسې او د جعلونو کیفیت کنټرول هم خورا مهم دي.

د تولید په پروسه کې د پروسې کیفیت تحلیل او کنټرول اقدامات

1 د پرې کولو پروسه

د خالي کولو کیفیت به د راتلونکو وړیا فورجینګ خالي ځایونو کیفیت باندې اغیزه وکړي او حتی مړ جعل کول. د خالي کولو پروسې اصلي نیمګړتیاوې په لاندې ډول دي.

1) اوږدوالی د زغم څخه بهر دی. د خالي کولو اوږدوالی ډیر اوږد یا ډیر لنډ دی، ډیر اوږد کیدی شي د دې سبب شي چې جعلونه د اندازې او فاضله موادو په لحاظ ډیر مثبت وي، او ډیر لنډ کیدی شي د فورجینګ ناخوښ یا په اندازې کې کوچنۍ وي. دلیل ممکن دا وي چې د موقعیت بفل په غلط ډول تنظیم شوی وي یا د ځای کولو بفل د خالي کولو پروسې په جریان کې خلاص یا غلط وي.

2) د مخ د پای تخته لویه ده. د لوی پای سطحی سلیپ پدې معنی دی چې د طول البلد محور په اړه د خالي پایې سطحې انعکاس د ټاکل شوي اجازه وړ ارزښت څخه ډیر دی. کله چې د مخ د پای اړخ ډیر لوی وي، د جعل کولو پروسې په جریان کې فولډونه رامینځته کیدی شي. دلیل یې دا کیدی شي چې بار د خالي کولو پرمهال بند شوی نه وي ، یا د بینډ آر بلیډ د غاښونو څنډه په غیر معمولي ډول اغوستل شوې وي ، یا د بانډ آر بلیډ فشار خورا کوچنی دی ، د بډ آر ماشین لارښود بازو په ورته نه دی. افقي کرښه، او داسې نور.

3) د مخ په پای کې داغ. کله چې د بار مواد وڅیړل شي، burrs عموما په وروستي وقفه کې د څرګندیدو احتمال لري. د burrs سره خالي ځایونه احتمال لري چې د تودوخې په وخت کې د ځایی ډیر تودوخې او ډیر سوځیدنې لامل شي، او د جعل کولو په وخت کې د ټوټې کولو او ماتولو لپاره اسانه دي. یو دلیل یې دا دی چې د اره تیغ زوړ دی، یا د آرې غاښونه اغوستل شوي، کافي تیز نه دي، یا د آرې تیغ غاښونه مات شوي دي؛ دوهم دا چې د آری بلیډ لاین سرعت په سمه توګه نه دی ټاکل شوی. عموما، د نوي آری تیغ ګړندی کیدی شي، او زاړه آری تیغ ورو دی.

4) د مخ په پای کې درزونه. کله چې د موادو سختۍ غیر مساوي وي او د موادو جلا کول جدي وي، نو د مخ درز پیدا کول اسانه دي. د پای درزونو سره د خالي ځایونو لپاره ، درزونه به د جعل کولو پرمهال نور هم پراخه شي.

د خالي کولو کیفیت تضمین کولو لپاره ، د تولید پروسې په جریان کې لاندې مخنیوي کنټرول اقدامات ترسره شوي: د خالي کولو دمخه ، د پروسې مقرراتو او پروسس کارتونو سره سم د موادو برانډ ، مشخصات ، مقدار او د بوی کولو فرنس (بیچ) شمیره تصدیق کړئ. . او د ګردي فولادو بارونو د سطح کیفیت وګورئ؛ خالي کول د جعل نمبر ، موادو برانډ ، مشخصاتو او د خټکي فرنس (بیچ) شمیرې سره سم په بیچونو کې ترسره کیږي ، او د خالي ځایونو شمیر د گردش تعقیب کارت کې ښودل شوی ترڅو د بهرني توکو مخلوط مخه ونیسي؛ کله چې د موادو پرې کول ، د "لومړي تفتیش" ، "ځان تفتیش" او "ګزمې تفتیش" سیسټم باید په کلکه پلي شي. ابعادي زغم، د پای سلپ او د خالي پای پای باید د پروسې اړتیاو سره سم په مکرر ډول معاینه شي، او تفتیش وړ دی او د محصول حالت په نښه شوی. امر وروسته بدل کیدی شي؛ د خالي کولو پروسې په جریان کې ، که چیرې خالي ځایونه د ټوټې ، داغونو ، پای درزونو او نور څرګند نیمګړتیاوې وموندل شي ، نو دوی باید په وخت سره د تصفیې لپاره انسپکټر یا تخنیکرانو ته راپور ورکړي؛ د خالي کولو ځای باید پاک وساتل شي، د مختلفو موادو درجې او د بوی کولو فرنس (بیچ) شمیره، مشخصات او ابعاد باید په جلا توګه کیښودل شي او په روښانه توګه په نښه شي ترڅو د مخلوط څخه مخنیوی وشي. که د موادو بدیل ته اړتیا وي، د موادو بدیل لپاره د تصویب کړنالرې باید په کلکه تعقیب شي، او مواد یوازې د تصویب وروسته رخصت کیدی شي.

2 د تودوخې پروسه.

د نیمه شافټ تولید پروسه د دوه اورونو لخوا تودوخه کیږي ، د وړیا فورجینګ بیلټ د ګاز فرنس لخوا تودوخه کیږي ، او ډی فورجینګ د انډکشن بریښنایی فرنس لخوا تودوخه کیږي ، نو د تودوخې ترتیب مخنیوي کنټرول خورا پیچلی او ډیر ستونزمن دی؛ د دې لپاره چې د تودوخې کیفیت ډاډمن شي، موږ لاندې کیفیت مشخصات جوړ کړي دي:

کله چې د ګاز ډبه تودوخه شي، دا اجازه نه لري چې په مستقیم ډول د لوړې تودوخې په ساحه کې مواد چارج کړي، او دا اجازه نه لري چې په مستقیمه توګه د خالي سطحې په سطحه د اور سپرې شي؛ کله چې په بریښنایی کوټه کې تودوخه وي، د خالي سطحه باید د تیلو سره ککړ نشي. د تودوخې مشخصات باید د اړونده جعل کولو پروسې مقرراتو اړتیاو سره سم پلي شي ، او د تودوخې تودوخې د 5-10 ټوټو خالي ځایونو باید د شفټ څخه دمخه په بشپړ ډول تصدیق شي ترڅو ثابت شي چې د تودوخې پیرامیټرونه مستحکم او د باور وړ دي. بیلټ نشي کولی د تجهیزاتو او اوزار کولو ستونزو له امله په وخت سره جعل شي. دا د یخولو یا د کوټې څخه بهر پروسس کیدی شي. فشار شوی بیلټ باید په نښه شي او په جلا توګه ذخیره شي؛ بیلټ په مکرر ډول تودوخه کیدی شي ، مګر د تودوخې شمیر له 3 ځله څخه ډیر نشي. د موادو تودوخه کله چې خالي تودوخه وي باید په ریښتیني وخت کې یا په منظم ډول د انفراریډ ترمامیتر سره وڅارل شي او د تودوخې ریکارډ باید جوړ شي.

3 د بیلټ جوړولو پروسه.

د بیلټ جوړولو په وخت کې عام نیمګړتیاوې د منځني بیلټ راډ ډیر قطر یا اوږدوالی، د سطحې د هامر نښې، او ضعیف ګام لیږد شامل دي. که چیرې د ریښې قطر ډیر مثبت وي، نو دا به ستونزمن وي چې د ډیج فورج کولو په وخت کې په غار کې واچول شي. که چیرې راډ کوچنی منفي وي، د فورجینګ کواکسیالیت ممکن د ډی فورجنګ په جریان کې د راډ لوی تشې له امله خورا ضعیف وي؛ د سطحې د هامر نښې او ضعیف ګام لیږد ممکن ممکن د وروستي جعل په سطحه د کندې یا فولډونو لامل شي.

4 د جعل کولو او تراکم کولو پروسه.

د نیمه شافټ ډای فورجینګ پروسې اصلي نیمګړتیاوې عبارت دي له پوښل ، ناکافي ډکول ، کم فشار (نه وهل) ، غلط تنظیم کول او داسې نور.

1) فولډ. د نیم شافټ فولډ د فلانج په پای کې، یا د سټیپ فلیټ یا د فلانج په مینځ کې عام دی، او عموما د آرک په شکل یا حتی نیم دایلر وي. د فولډ جوړیدل د خالي یا منځمهاله خالي کیفیت سره تړاو لري، د مولډ ډیزاین، تولید او غوړ کول، د مولډ او هامر ګړندی کول، او د جعل کولو حقیقي عملیات. فولډینګ عموما د لوږې سترګې سره لیدل کیدی شي کله چې جعل په سور ګرم حالت کې وي، مګر دا معمولا په وروستي مرحله کې د مقناطیسي ذرې معاینه کولی شي.

2) په جزوي توګه د نا رضایتۍ ډک. د نیمه شافټ فورجینګ جزوي ناخوښي په عمده ډول د راډ یا فلانج په بهرني ګردي کونجونو کې پیښیږي ، کوم چې څرګندیږي ځکه چې ګردي کونجونه خورا لوی دي یا اندازه یې اړتیاوې نه پوره کوي. نا رضایت به د جعل کولو ماشین تخصیص کې کمښت لامل شي ، او کله چې دا جدي وي ، پروسس به له مینځه ویسي. د ناخوښۍ لاملونه کیدای شي دا وي: د منځني بلیټ یا خالی ډیزاین غیر معقول دی، د هغې قطر یا اوږدوالی نا مناسب دی؛ د جعل کولو تودوخه ټیټه ده، او د فلزي جریان کمزوری دی؛ د جعل مرحلې غوړ کافي ندي؛ په مرۍ غار کې د اکسایډ پیمانه راټولول، او داسې نور.

3) بې ځایه کیدل. Misalignment د جلا کولو سطحې سره د ټیټ نیمایي په پرتله د جعل پورتنۍ نیمایي بې ځایه کیدل دي. ناسم ځای په ځای کول به د ماشین موقعیت اغیزه وکړي، په پایله کې د ناکافي محلي ماشین تخصیص. لاملونه کیدی شي: د هامر سر او لارښود ریل تر مینځ واټن خورا لوی دی؛ د فورجینګ ډی لاک خلا ډیزاین غیر معقول دی؛ د مولډ نصب کول ښه ندي.

5 د قطع کولو پروسه.

د تراکم په پروسه کې د کیفیت اصلي نیمګړتیا لوی یا غیر مساوي پاتې فلش دی. لوی یا غیر مساوي پاتې فلش کولی شي د ماشین موقعیت او کلیمپینګ اغیزه وکړي. د محلي ماشین کولو تخصیص کې د زیاتوالي سربیره ، دا به د ماشین انحراف لامل هم شي ، او حتی د وخت په تیریدو سره د قطع کیدو لامل کیدی شي. لامل یې ښايي دا وي: د تراکم مرۍ پنچ، د مرۍ تشه په سمه توګه نه ده ډیزاین شوې، یا مړی اغوستل شوی او زوړ شوی دی.

د پورته ذکر شویو نیمګړتیاوو د مخنیوي او د جعلونو کیفیت ډاډمن کولو لپاره، موږ د مخنیوي او کنټرول یو لړ تدبیرونه جوړ او تصویب کړي دي: د ډیزاین بیاکتنې او پروسې تصدیق کولو له لارې مناسب خالي یا منځمهاله خالي اندازه مشخص کړئ؛ د مولډ ډیزاین او تصدیق مرحله کې ، د دودیز مولډ پرته ، د جوف ترتیب ، پل او سیلو ډیزاین سربیره ، د فولډ کولو او غلط بدلون مخنیوي لپاره د ګامونو ډکولو او تالاشۍ تشو ته ځانګړې پاملرنه شوې ، د پروسې سخت کیفیت کنټرول. خالي کول، ګرمول، او وړیا جعل کول، او د بیلټ په تریخ سطح باندې تمرکز وکړئ. د پای مخ باندې درجې او burrs، د منځني بلیټ مرحله لیږد، د ریښې اوږدوالی، او د موادو تودوخه.

زموږ ګودام 1

بسته او کښته کړئ

- د هوایی بوم لفټ

- د چین ډمپ ټرک

- سړه ری سائیکلر

- مخروط کولہو لاینر

- د کانټینر اړخ لفټر

- ددی بلدوزر برخه

- د فورک لیفټ سویپر ضمیمه

- د Hbxg بلدوزر برخې

- د هاوو انجن پرزې

- Hyundai Excavator هیدرولیک پمپ

- د کوماتسو بلدوزر برخې

- Komatsu Excavator Gear Shaft

- Komatsu Pc300-7 کیندل هیدرولیک پمپ

- Liugong بلدوزر برخې

- سانی کانکریټ پمپ سپیر پارټونه

- Sany Excavator پرزې

- د شکمن انجن پرزې

- شانتوی بلدوزر کلچ شافټ

- Shantui بلډوزر د شافټ پن سره نښلوي

- Shantui بلډوزر کنټرول انعطاف وړ شافټ

- Shantui بلدوزر انعطاف وړ شافټ

- شانتوی بلډوزر د سلنډر ترمیم کټ

- Shantui بلدوزر برخې

- شانتوی بلدوزر ریل شافټ

- شانتوی بلدوزر ریورس ګیر شافټ

- Shantui بلدوزر پرزې

- شانتوی بلدوزر ونچ ډرایو شافټ

- شانتوی دوزر بولټ

- د شانتوی ډوزر فرنټ ایډیلر

- د شانتوی ډوزر ټیلټ سلنډر ترمیم کټ

- Shantui Sd16 بیول ګیر

- Shantui Sd16 بریک استر

- Shantui Sd16 دروازه مجلس

- Shantui Sd16 O-Ring

- Shantui Sd16 ټریک رولر

- Shantui Sd22 بیرینګ آستین

- Shantui Sd22 فریکشن ډیسک

- Shantui Sd32 ټریک رولر

- Sinotruk د انجن پرزې

- د ټرک ټرک

- د Xcmg بلدوزر برخې

- د Xcmg بلډوزر پرزې

- Xcmg هیدرولیک لاک

- د Xcmg لیږد

- Yuchai د انجن پرزې